Co to jest magnes neodymowo-żelazowo-borowy?

Co to jest magnes neodymowo-żelazowo-borowy?

Amagnes neodymowy(znany również jako magnes NdFeB, NIB lub Neo) jest najczęściej stosowanym rodzajem magnesu ziem rzadkich. Jest to magnes trwały wykonany ze stopu neodymu, żelaza i boru, który tworzy tetragonalną strukturę krystaliczną Nd2Fe14B. Magnesy neodymowe, opracowane niezależnie w 1984 roku przez General Motors i Sumitomo Special Metals, są najmocniejszym rodzajem magnesów trwałych dostępnych na rynku. Ze względu na różne procesy produkcyjne dzielą się one na dwie podkategorie, a mianowicie spiekane magnesy NdFeB i klejone magnesy NdFeB. Zastąpiły inne rodzaje magnesów w wielu zastosowaniach w nowoczesnych produktach wymagających silnych magnesów trwałych, takich jak silniki elektryczne w narzędziach bezprzewodowych, dyski twarde i łączniki magnetyczne.

Szybkie łącza do informacji o magnesach neodymowych:

Jaki jest skład neodymowych materiałów z magnesami trwałymi?

Materiał magnesu trwałego NdFeB jest materiałem magnesu trwałego na bazie związku międzymetalicznego Nd2Fe14B. Głównymi składnikami są pierwiastki ziem rzadkich, neodym (Nd), żelazo (Fe) i bor (B).Magnes trwały trzeciej generacji ziem rzadkich NdFeB jest najpotężniejszym magnesem trwałym wśród współczesnych magnesów. Jego głównym surowcem jest 29% metal ziem rzadkich neodym -32,5% pierwiastek metaliczny żelazo 63,95-68,65% pierwiastek niemetaliczny bor 1,1-1,2% dodatek dysprozu 0,6-8% niob 0,3-0,5% aluminium 0,3-0,5% miedź 0,05-0,15 % i inne elementy.

Jakie są cechy magnesów neodymowych?

· Bardzo wysoka odporność na rozmagnesowanie

· Wysoka energia dla rozmiaru

· Dobra w temperaturze otoczenia

· Materiał jest żrący i powinien być powlekany, aby zapewnić maksymalną wydajność energetyczną przez długi czas

· Niska temperatura robocza do zastosowań cieplnych, ale okresowo wprowadzane są materiały o wyższym poziomie odporności na ciepło

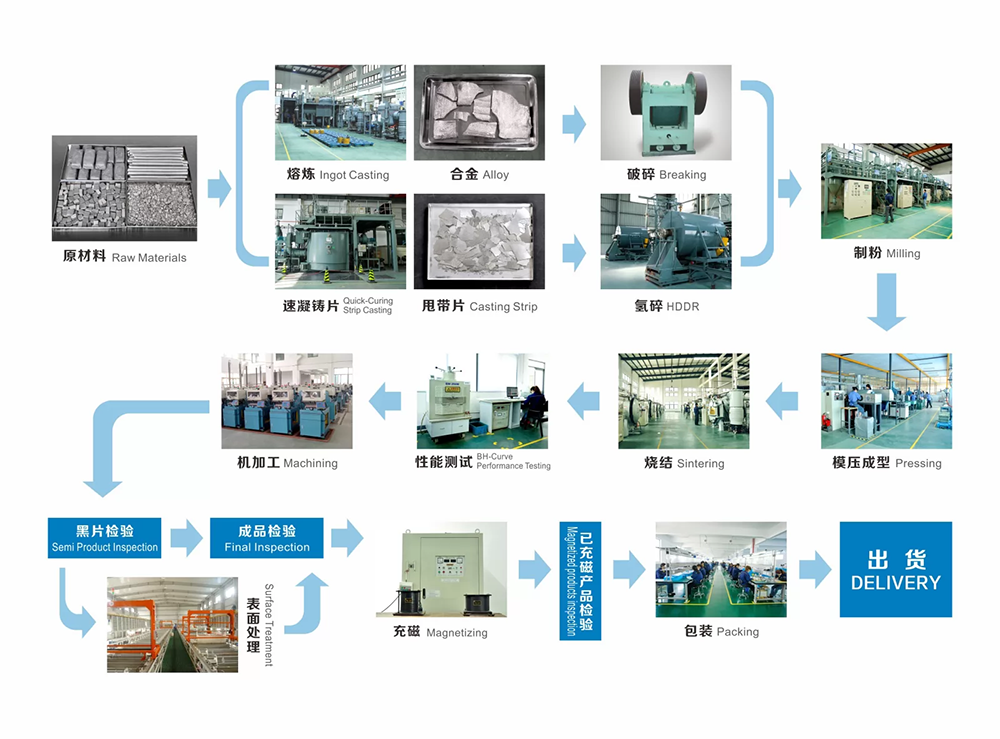

Jak powstają magnesy neodymowe?

Proces technologiczny: składniki → wytapianie wlewków / przędzenie → wytwarzanie proszków → profilowanie → spiekanie i odpuszczanie → kontrola magnetyczna → szlifowanie → cięcie kołków → galwanizacja → gotowy produkt. Wśród nich podstawą są składniki, a kluczowym etapem jest spiekanie i odpuszczanie.

Właściwości magnetyczne spiekanych magnesów neodymowych

Seria | Stopień | Remanencja | Siła przymusu | Wewnętrzna siła przymusu | Maks. Produkt energetyczny | Maks. temperatura robocza | |||||

br | Hcb | HCi | (BH) maks | Dł./Gł.=0,7 | |||||||

T | kG | KA/m | TY | KA/m | TY | KJ/m3 | MGO | C | ° F | ||

N | N35 | 1,17-1,24 | 11,7-12,4 | ≥860 | ≥10,8 | ≥955 | ≥12 | 263-295 | 33-37 | 80 | 176 |

N38 | 1.22-1.30 | 12,2-13,0 | ≥860 | ≥10,8 | ≥955 | ≥12 | 287-318 | 36-40 | 80 | 176 | |

N40 | 1,26-1,32 | 12,6-13,2 | ≥860 | ≥10,8 | ≥955 | ≥12 | 302-334 | 38-42 | 80 | 176 | |

N42 | 1,29-1,35 | 12,9-13,5 | ≥860 | ≥10,8 | ≥955 | ≥12 | 318-350 | 40-44 | 80 | 176 | |

N45 | 1,32-1,38 | 13,2-13,8 | ≥860 | ≥10,8 | ≥955 | ≥12 | 334-366 | 42-46 | 80 | 176 | |

N48 | 1,37-1,43 | 13,7-14,3 | ≥836 | ≥10,5 | ≥876 | ≥11 | 358-390 | 45-49 | 80 | 176 | |

N50 | 1,40-1,45 | 14,0-14,5 | ≥836 | ≥10,5 | ≥876 | ≥11 | 374-406 | 47-51 | 80 | 176 | |

N52 | 1,42-1,48 | 14,2-14,8 | ≥836 | ≥10,5 | ≥876 | ≥11 | 390-422 | 49-53 | 80 | 176 | |

N54 | 1,45-1,51 | 14,5-15,1 | ≥836 | ≥10,5 | ≥876 | ≥11 | 398-438 | 50-55 | 80 | 176 | |

M | N35M | 1,17-1,24 | 11,7-12,4 | ≥860 | ≥10,8 | ≥1114 | ≥14 | 263-295 | 33-37 | 100 | 212 |

N38M | 1.22-1.30 | 12,2-13,0 | ≥915 | ≥11,5 | ≥1114 | ≥14 | 287-318 | 36-40 | 100 | 212 | |

N40M | 1,26-1,32 | 12,6-13,2 | ≥939 | ≥11,8 | ≥1114 | ≥14 | 302-334 | 38-42 | 100 | 212 | |

N42M | 1,29-1,35 | 12,9-13,5 | ≥955 | ≥12,0 | ≥1114 | ≥14 | 318-350 | 40-44 | 100 | 212 | |

N45M | 1,32-1,38 | 13,2-13,8 | ≥987 | ≥12,4 | ≥1114 | ≥14 | 334-366 | 42-46 | 100 | 212 | |

N48M | 1,37-1,43 | 13,7-14,3 | ≥1019 | ≥12,8 | ≥1114 | ≥14 | 358-390 | 45-49 | 100 | 212 | |

N50M | 1,40-1,45 | 14,0-14,5 | ≥1043 | ≥13,1 | ≥1114 | ≥14 | 374-406 | 47-51 | 100 | 212 | |

N52M | 1,42-1,48 | 14,2-14,8 | ≥1059 | ≥13,3 | ≥1114 | ≥14 | 390-422 | 49-53 | 100 | 212 | |

H | N35H | 1,17-1,24 | 11,7-12,4 | ≥876 | ≥11 | ≥1350 | ≥17 | 263-295 | 33-37 | 120 | 248 |

N38H | 1.22-1.30 | 12,2-13,0 | ≥915 | ≥11,5 | ≥1350 | ≥17 | 287-318 | 36-40 | 120 | 248 | |

N40H | 1,26-1,32 | 12,6-13,2 | ≥939 | ≥11,8 | ≥1350 | ≥17 | 302-334 | 38-42 | 120 | 248 | |

N42H | 1,29-1,35 | 12,9-13,5 | ≥963 | ≥12,1 | ≥1350 | ≥17 | 318-350 | 40-44 | 120 | 248 | |

N45H | 1,31-1,37 | 13.1-13.7 | ≥979 | ≥12,3 | ≥1350 | ≥17 | 335-366 | 42-46 | 120 | 248 | |

N48H | 1,37-1,43 | 13,7-14,3 | ≥1011 | ≥12,7 | ≥1274 | ≥16 | 358-390 | 45-49 | 120 | 248 | |

N50H | 1,40-1,45 | 14,0-14,5 | ≥1027 | ≥12,9 | ≥1274 | ≥16 | 374-406 | 47-51 | 120 | 248 | |

CII | N33SH | 1.14-1.21 | 11,4-12,1 | ≥852 | ≥10,7 | ≥1592 | ≥20 | 247-279 | 31-35 | 150 | 302 |

N35SH | 1,17-1,24 | 11,7-12,4 | ≥876 | ≥11 | ≥1592 | ≥20 | 263-295 | 33-37 | 150 | 302 | |

N38SH | 1,22-1,29 | 12,2-12,9 | ≥915 | ≥11,5 | ≥1592 | ≥20 | 287-318 | 36-40 | 150 | 302 | |

N40SH | 1,26-1,32 | 12,6-13,2 | ≥939 | ≥11,8 | ≥1592 | ≥20 | 302-334 | 38-42 | 150 | 302 | |

N42SH | 1,29-1,35 | 12,9-13,5 | ≥963 | ≥12,1 | ≥1592 | ≥20 | 318-350 | 40-44 | 150 | 302 | |

N45SH | 1,32-1,38 | 13,2-13,8 | ≥994 | ≥12,5 | ≥1592 | ≥20 | 335-366 | 42-46 | 150 | 302 | |

UH | N30UH | 1.08-1.16 | 10,8-11,6 | ≥812 | ≥10,2 | ≥1990 | ≥25 | 223-255 | 28-32 | 180 | 356 |

N33UH | 1.14-1.21 | 11,4-12,1 | ≥852 | ≥10,7 | ≥1990 | ≥25 | 247-279 | 31-35 | 180 | 356 | |

N35UH | 1,17-1,24 | 11,7-12,4 | ≥876 | ≥11 | ≥1990 | ≥25 | 263-295 | 33-37 | 180 | 356 | |

N38UH | 1,22-1,29 | 12,2-12,9 | ≥915 | ≥11,5 | ≥1990 | ≥25 | 287-318 | 36-40 | 180 | 356 | |

N40UH | 1,26-1,32 | 12,6-13,2 | ≥939 | ≥11,8 | ≥1990 | ≥25 | 302-334 | 38-42 | 180 | 356 | |

N42UH | 1,29-1,35 | 12,9-13,5 | ≥963 | ≥12,1 | ≥1990 | ≥25 | 318-350 | 40-44 | 180 | 356 | |

EH | N30EH | 1.08-1.15 | 10,8-11,5 | ≥812 | ≥10,2 | ≥2388 | ≥30 | 223-255 | 28-32 | 200 | 392 |

N33EH | 1.14-1.21 | 11,4-12,1 | ≥851 | ≥10,7 | ≥2388 | ≥30 | 247-279 | 31-35 | 200 | 392 | |

N35EH | 1,17-1,24 | 11,7-12,4 | ≥876 | ≥11 | ≥2388 | ≥30 | 263-295 | 33-37 | 200 | 392 | |

N38EH | 1,22-1,29 | 12,2-12,9 | ≥915 | ≥11,5 | ≥2388 | ≥30 | 287-318 | 36-40 | 200 | 292 | |

AH | N28AH | 1.04-1.12 | 10,4-11,2 | ≥772 | ≥9,70 | ≥2786 | ≥35 | 207-239 | 26-30 | 230 | 446 |

N30AH | 1.08-1.15 | 10,8-11,5 | ≥812 | ≥10,2 | ≥2786 | ≥35 | 223-255 | 28-32 | 230 | 446 | |

N33AH | 1.14-1.21 | 11,4-12,1 | ≥852 | ≥10,7 | ≥2786 | ≥35 | 247-279 | 31-35 | 230 | 446 | |

Powyższe dane dotyczące właściwości magnetycznych i właściwości fizycznych podano w temperaturze pokojowej.

Maksymalna temperatura pracy magnesu jest zmienna ze względu na stosunek długości do średnicy, grubość powłoki i inne czynniki środowiskowe.

Inne właściwości spiekanych magnesów neodymowych

Rzeczy | Parametry | Jednostka | Zakres odniesienia |

Inne właściwości magnetyczne | Hartować. Współczynnik. Br / α(Br) | %/℃ | -0,08 ~ -0,13 |

Hartować. Współczynnik. Br / β(Hcj) | %/℃ | -0,35 ~ -0,80 | |

Temperatura Curie / Tc | ℃ | 310-380 | |

Przepuszczalność odrzutu / μrec | – | 1.05 | |

Właściwości fizyczne | Gęstość / ρ | g/cm3 | 7.40-7.80 |

Twardość Vicknessa / HV | – | 550-650 | |

Rezystancja | mΩ·m | 1.4 | |

Wytrzymałość na ściskanie | MPa | 1050 | |

Wytrzymałość na rozciąganie | MPa | 80 | |

Siła wyginania | MPa | ||

Przewodność cieplna | W/(m·K) | 6-8 | |

Współczynnik. rozszerzalności cieplnej | 10-6/K | C⊥: -1,5, C∥6,5. |

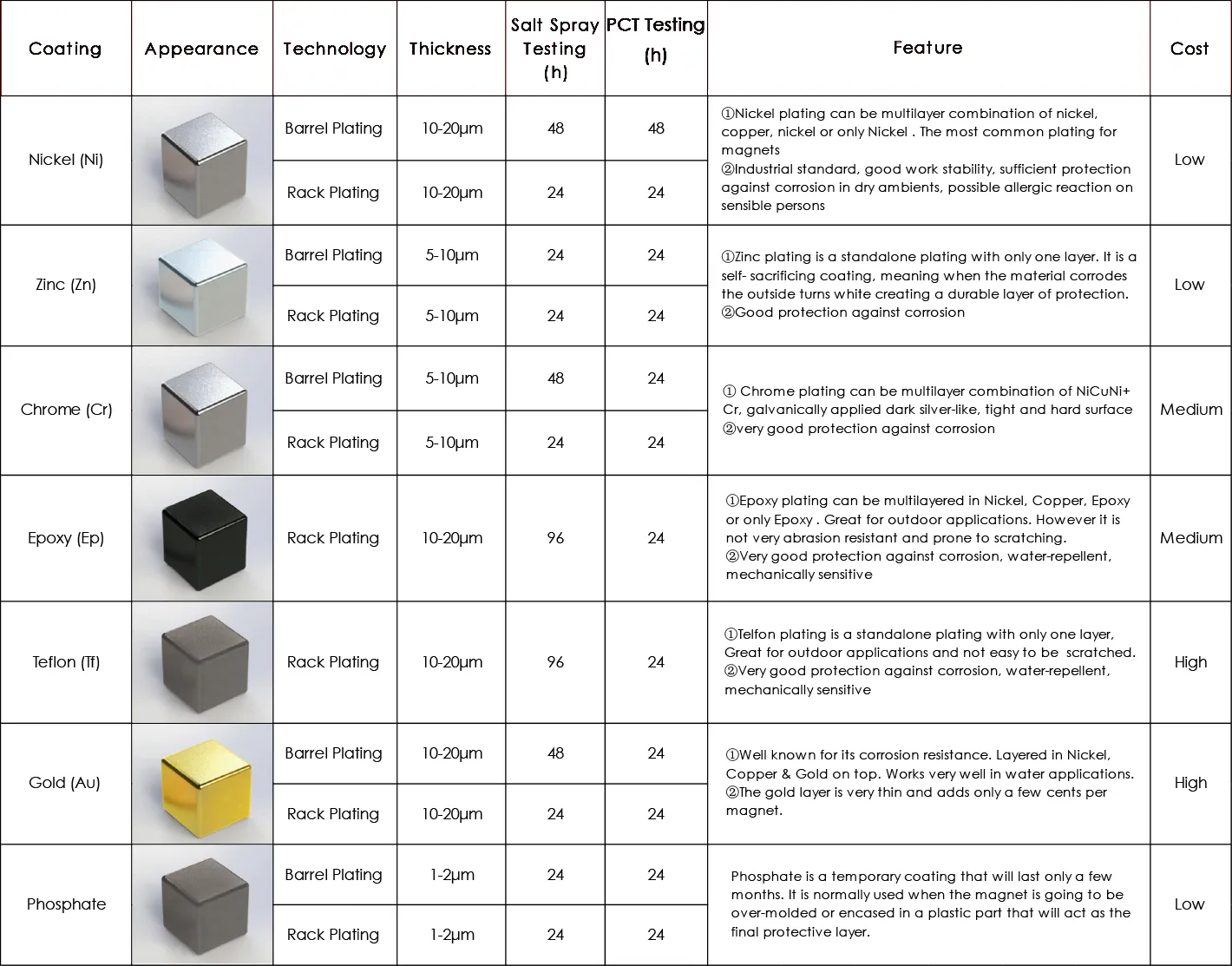

Obróbka powierzchni spiekanych magnesów neodymowych

Obróbka ochronna powierzchni jest nieuniknioną procedurą dla spiekanych magnesów neodymowych. Faza bogata w Nd wykazuje dość silną tendencję do utleniania iw wilgotnych warunkach tworzy system baterii głównej z fazą główną. Na koniec faza bogata w Nd ulega korozji, a cząstki fazy głównej stopniowo odrywają się od korpusu. Powierzchniową obróbkę ochronną spiekanych magnesów neodymowych można podzielić na proces mokry i suchy. Powszechnie stosowany proces mokry obejmuje powlekanie galwaniczne, powlekanie bezprądowe, elektroforezę, powlekanie natryskowe i powlekanie zanurzeniowe. Proces suchy obejmuje proces fizycznego osadzania z fazy gazowej (PVD) i proces chemicznego osadzania z fazy gazowej (CVD).

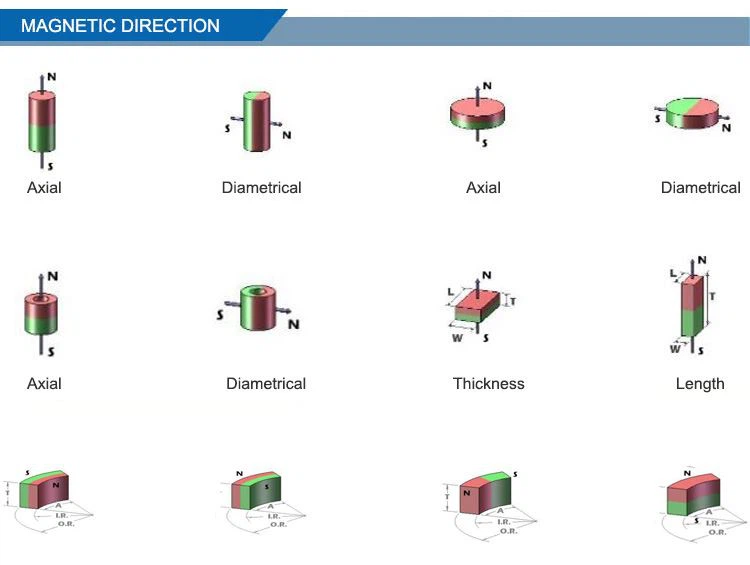

Kierunek magnetyczny spiekanych magnesów neodymowych

Proces namagnesowania odnosi się do przyłożenia pola magnetycznego wzdłuż określonego kierunku magnesu trwałego w celu nasycenia magnesu. Różne magnesy trwałe wymagają innego natężenia pola magnetycznego, aby osiągnąć nasycenie. Jako rodzaj magnesu anizotropowego, spiekane magnesy neodymowe mają preferowany kierunek namagnesowania i można realizować różne konfiguracje biegunów, o ile nie kolidują one z ich własną orientacją.

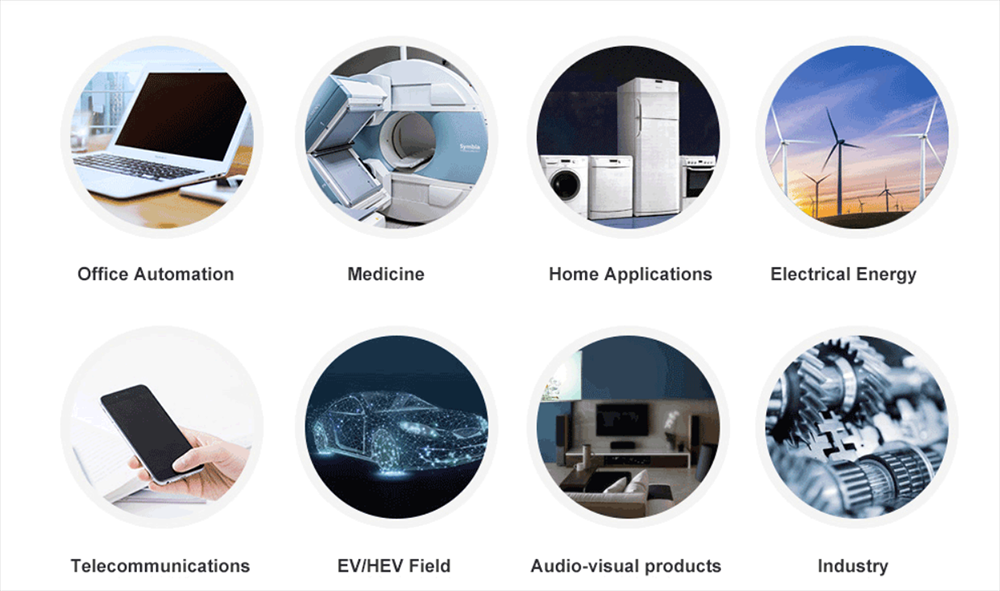

Zastosowania magnesów neodymowych

Magnesy neodymowe zastąpiły magnesy alnico i ferrytowe w wielu zastosowaniach, w których wymagane są silne magnesy trwałe, ponieważ ich większa siła pozwala na stosowanie mniejszych, lżejszych magnesów. Te aplikacje obejmują:

· zamknięcia opakowań/ wyświetlacze i szyldy/ siłowniki głowic do dysków twardych komputerów/ obrazowanie metodą rezonansu magnetycznego (MRI)/ magnetyczne przetworniki gitarowe

· głośniki i słuchawki/ łożyska i sprzęgła magnetyczne/ silniki z magnesami trwałymi/ narzędzia bezprzewodowe/ serwosilniki/silniki do podnoszenia i kompresorów

· silniki synchroniczne / silniki wrzecionowe i krokowe / elektryczne wspomaganie kierownicy / silniki napędowe do pojazdów hybrydowych i elektrycznych / siłowniki